应用案例

分布式仿真数字基座

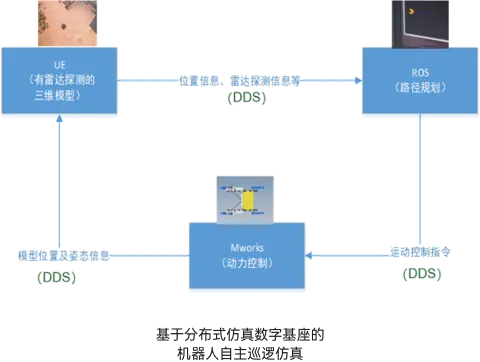

分布式仿真数字基座以数据分发服务(DDS)为核心通信引擎,构建全新协同控制模式,其运行机制如左图所示。其在以下几个方面表现出色:

#1 实时性

实时性上,通过多线程调度、数据队列优化,实现毫秒级数据传输,让机器人运动控制指令、传感器感知数据精准同步,契合动态巡逻场景节奏;

#2 可靠性

可靠性上,支持可靠传输、尽力传输等策略,搭配数据缓存、重传机制,从容应对网络抖动、节点瞬时断开等状况,保障仿真数据不丢包、不错序;

#3 松耦合性

松耦合性上,节点间无需预先绑定通信关系,UE(专注环境与感知模拟,输出雷达点云、视觉图像等数据 )、ROS(作为智能决策大脑,开展定位建图、路径规划 )、MWorks(承担真实物理引擎角色,模拟动力学响应 )等功能节点,仅需通过发布/订阅数据主题,就能灵活交互,实现功能独立开发迭代。

借助DDS ,三大节点串联成“感知-决策-控制-反馈”完整闭环,有效解耦逻辑、保障数据流转,为系统功能拓展(如新增多机协同、AI 决策模块 )奠定基础,重塑智能装备仿真协同生态 。

总结:从技术适配看,分布式仿真数字基座可跨平台兼容多工具链(如UE、ROS、MATLAB 等),轻松融入不同行业仿真体系,适配无人车、工业机械臂等智能装备研发,突破单一领域限制。在生态构建上,基于基座沉淀的场景模型库、算法库,可快速复制到安防巡检、应急救援、工业自动化等场景,降低行业准入门槛,加速智能技术在多领域落地。从研发模式革新讲,实时闭环仿真让“虚拟验证-物理迭代”高效衔接,助力企业缩短研发周期、控制成本,推动智能装备产业从单点突破到规模化创新,成为跨行业智能化升级的通用技术引擎。